激光熔覆修复加工技术作为先进的表面修复手段,在钢筒内外壁修复中性能卓越。大大延长缸筒使用寿命,降低设备维修运营成本,实现企业降本增效。

技术流程的细化步骤

钢筒内外壁激光熔覆修复加工的流程复杂且精细,每个步骤都有着严格的操作规范,这直接关系到修复后的钢筒能否正常运行。在预处理阶段,除了常规的清理工作,对钢筒受损情况的全面检测是重中之重。通过超声波探伤时,需将探头与钢筒表面良好耦合,以特定频率的声波穿透钢筒,根据反射波的波形和幅度判断损伤深度、范围;渗透检测则是将渗透剂涂抹在钢筒表面,利用毛细作用使渗透剂渗入缺陷,经清洗、显像后确定损伤类型。对于有裂纹的部位,需采用钻孔止裂法,在裂纹末端钻取一定直径的孔,防止裂纹在修复过程中进一步扩展,钻孔直径通常根据裂纹尺寸而定,一般为 3 - 6 毫米。

熔覆材料的准备同样关键。要根据钢筒的工作环境和性能要求,选择合适的合金粉末或陶瓷粉末。对粉末进行烘干处理时,温度控制在 100 - 150℃,烘干时间为 2 - 4 小时,以去除水分;筛分则采用一定目数的筛网,去除粉末中的杂质和团聚颗粒,保证粉末的流动性和纯度。送粉装置的调试需确保粉末输送速度稳定在预设范围内,偏差不超过 ±5%,以避免因送粉不均匀导致熔覆层厚度不一致。

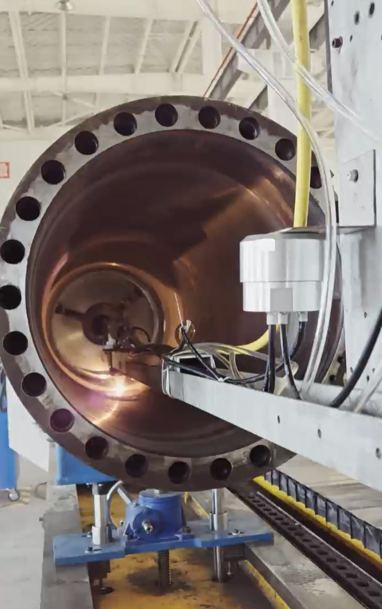

在熔覆过程中,激光头的运动轨迹规划是保证修复质量的重要因素。对于内壁修复,根据钢筒的内径和长度,激光头的旋转速度通常设定为 50 - 200 转 / 分钟,轴向移动速度为 10 - 50 毫米 / 分钟,确保熔覆层在圆周方向和长度方向上均匀分布;对于外壁修复,除了合理规划激光头的运动轨迹,还需采用防护罩等设备,避免激光束对周围环境和人员造成影响。

熔覆材料的选择依据

钢筒内外壁激光熔覆修复所选用的材料,需综合考虑多方面因素。当钢筒用于输送含有酸碱溶液、海水等腐蚀性介质的流体时,镍基合金粉末是理想的选择。这类合金中含有铬、钼等元素,其形成的致密氧化膜具有极高的耐腐蚀性,经检测,在 5% 的氯化钠溶液中,其年腐蚀速率可控制在 0.1 毫米以下,远低于其他普通钢材。

对于承受较大磨损的钢筒,如用于输送矿石、煤粉等颗粒状物料的钢筒,应选用高硬度、高耐磨性的材料,如碳化钨基复合粉末。碳化钨的硬度可达 HV2000 以上,将其与金属基体复合,可使熔覆层的硬度达到 HV600 - 1200,兼具良好的耐磨性和韧性,其使用寿命是普通钢筒的 3 - 5 倍。

当钢筒处于高温环境下工作,如在锅炉、汽轮机等设备中,需要选择耐高温的材料,如钴基合金粉末。钴基合金在 600 - 800℃的高温下仍具有较高的强度,抗拉强度可达 800MPa 以上,且抗氧化性能优异,能保证钢筒在高温工况下的稳定运行。

总结

目前,钢筒内外壁激光熔覆修复加工技术已在多个领域得到广泛应用。在石油化工领域,某油田使用该技术修复输送原油的钢筒,修复后的钢筒耐腐蚀性能显著提升,使用寿命延长了 4 年以上;在电力行业,某发电厂采用该技术修复汽轮机中的钢质筒类部件,其耐磨性和耐高温性能增强,设备故障率降低了 30%;在机械制造领域,某液压设备厂利用该技术修复液压油缸,恢复了其精度和性能,节省了大量的设备更换成本。

随着工业技术的不断发展,对钢筒内外壁激光熔覆修复加工技术的要求也越来越高。近年来,研究人员在提高修复效率方面取得了进展,通过优化激光参数和送粉速度,修复效率较以往提高了 20% - 30%;在优化熔覆层性能上,开发出了新型复合粉末,使熔覆层的综合性能提升了 15% 左右。未来,该技术将在实现智能化修复等方面不断突破,结合人工智能和自动化控制技术,实现修复过程的自动监测和调整,为工业生产提供更加可靠、高效的钢筒修复解决方案。