齿圈作为机械传动的关键部件,在汽车、工程机械、机床等领域应用广泛。然而,其齿面在长期啮合传动中,易因磨损、疲劳、冲击等因素出现损坏,如齿面磨损过量、点蚀、剥落等。这些问题会导致传动精度下降、噪音增大,甚至引发设备故障,对生产效率和安全造成不良影响。而激光淬火修复加工技术,为齿圈齿面的修复提供了高效且优质的解决方案。

激光淬火修复技术借助高能量密度激光束照射齿圈齿面,使表层快速吸热升温至奥氏体化温度,再凭借自身热传导快速冷却完成马氏体转变,进而提升齿面硬度、耐磨性与疲劳强度。相较于传统淬火修复技术,它具备诸多显著优势。

从加热特点而言,激光淬火属于局部加热,加热速度极快,能瞬间将齿面表层加热到所需温度,而齿圈基体温度上升甚少。这大幅降低了热变形与氧化脱碳的风险,保障了齿圈的尺寸精度和性能稳定性。在淬火质量上,激光淬火可获得更细小、均匀的马氏体组织,齿面硬度更高,通常可达 HRC58-65,且硬度梯度分布合理,从表层到基体的硬度过渡平稳,有效增强了齿面的耐磨性和抗疲劳性能。

在加工灵活性方面,激光束可通过光学系统实现聚焦、偏转和扫描,能精确作用于齿圈齿面的特定区域。无论是直齿、斜齿还是人字齿等复杂齿形,都能实现均匀、高效的淬火处理。同时,激光淬火过程易于实现自动化控制,与数控系统配合,可精确控制激光功率、扫描速度、光斑大小等工艺参数,确保淬火质量的一致性和稳定性。

齿圈齿面激光淬火修复加工的大致流程如下:

首先,对损坏的齿圈进行全面检测和评估,确定齿面损坏的程度和范围,以此制定合适的修复方案。然后,对齿圈齿面进行预处理,包括去除表面的油污、锈迹、氧化皮以及磨损产生的疲劳层等,通常采用机械打磨、喷砂等方法,确保齿面清洁、平整,为激光淬火奠定良好基础。

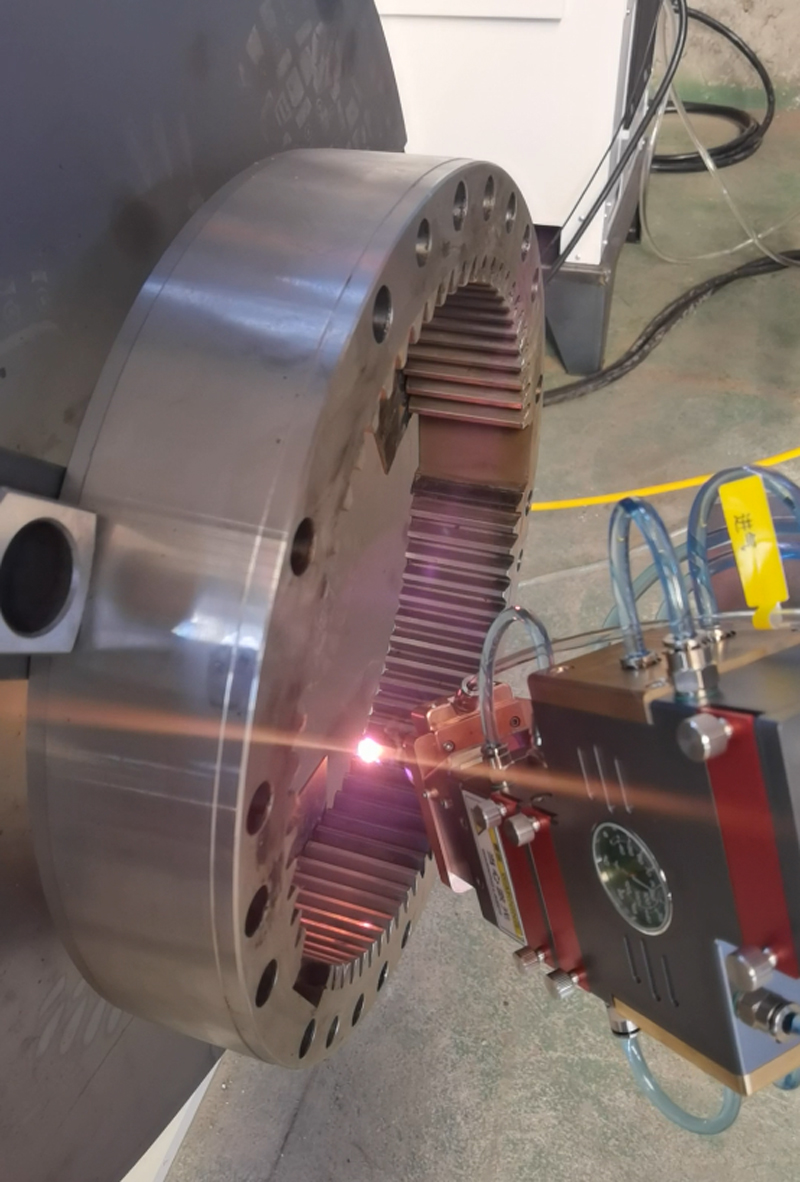

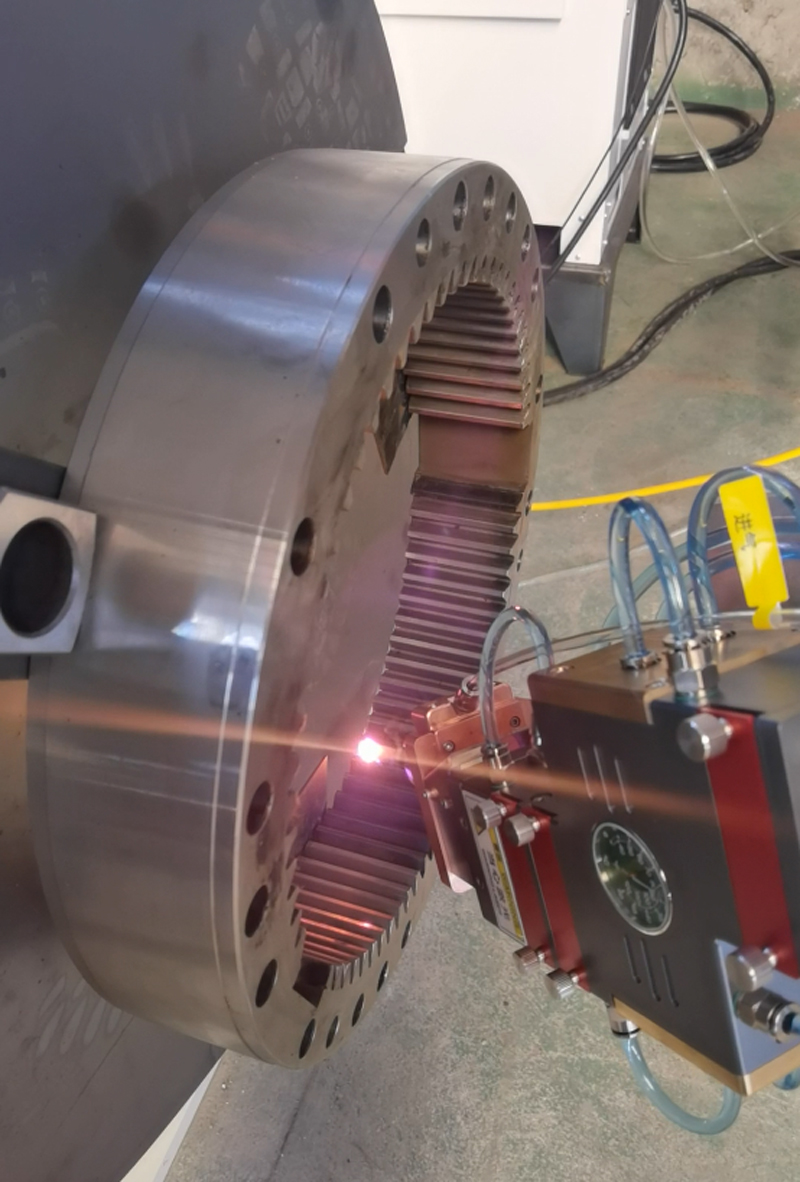

之后进行激光淬火处理,依据齿圈的材料、齿形及修复要求,设定合适的激光工艺参数,如激光功率、扫描速度、光斑尺寸等。将预处理好的齿圈固定在专用夹具上,通过激光加工设备让激光束按预定轨迹扫描齿面,完成淬火。淬火完成后,对齿圈进行后续处理,一般包括低温回火,以消除淬火应力,提高齿面的韧性和稳定性。最后,对修复后的齿圈进行质量检测,如硬度检测、金相组织分析、尺寸精度测量等,确保其满足使用要求。

激光淬火修复加工技术不仅适用于新齿圈的表面强化处理,更适用于已损坏齿圈的修复再生。对于那些因齿面磨损、点蚀等问题而面临报废的齿圈,通过激光淬火修复,可使其性能恢复甚至超过新件水平,大幅延长齿圈使用寿命,降低设备的维护和更换成本,具有显著的经济效益和社会效益。

当然,进行齿圈齿面激光淬火修复加工时,也有一些注意事项。例如,要根据齿圈的材料成分选择合适的激光工艺参数,不同材料对激光能量的吸收和响应不同,参数设置不当可能影响淬火效果。同时,需确保激光加工设备的稳定性和精度,设备性能直接关系到淬火质量。此外,操作人员需经专业培训,熟悉设备操作和工艺参数调整,以保证加工过程的安全和质量。

总之,齿圈齿面激光淬火修复加工技术凭借其独特优势,在机械制造和设备维修领域的作用日益重要。它不仅能有效修复损坏的齿圈,恢复其使用性能,还能提高齿圈的可靠性和耐久性,为机械装备的高效、稳定运行提供有力保障。随着激光技术的不断发展和完善,相信这一技术将在更多领域得到广泛应用和推广。